タイヤ工場レポート 〜TOYO TIRES

2023.6.9

-

-

タイヤ

“オプカン” 40周年。その製造現場に迫る!

1983年、4×4・SUV専用タイヤとしてデビュー

今年、40周年を迎えたTOYO OPEN COUNTRYシリーズ。

今や4×4・SUVタイヤの代名詞的な存在と言われるほどのブランドとなっているが

その人気の秘密とは…?

それを探るべく、今回はTOYO TIRESの製造工場を訪ねてみた。

4×4の進化とともに40年。新時代を切り拓く “オプカン”

一般路から高速道路、そしてオフロードまで、オールラウンドな性能を実現した “オールテレーン(A/T)”、泥濘や岩のゴロゴロ転がった道でも強いトラクションを発揮する “マッドテレーン(M/T)”、そしてオンロードでのパフォーマンスアップを狙った “アーバンテレーン(U/T)&ハイウェイテレーン(H/T)”。今でこそ当たり前のようになっている4×4・SUVタイヤのカテゴライズだが、そうした専用タイヤの概念を生み出したタイヤブランドのひとつが、TOYO TIRES(トーヨータイヤ)の「OPEN COUNTRY(オープンカントリー、略してオプカン)」シリーズだ。

ブランドデビューは1983年。4×4・SUVの世界は、まだSUVなどという言葉もなく、ランドクルーザーやジープ、ジムニー、ピックアップトラックなど、乗用よりも実用性や堅牢性を標榜したクルマが席巻していた。そんな中で、タイヤのチョイスでクルマのパフォーマンスを存分に引き出すことができる、ということを提案してくれたのがOPEN COUNTRYシリーズだったのだ。

そして2016年、OPEN COUNTRYの新時代を切り拓くNEWモデルが登場する。「OPEN COUNTRY R/T(アールティー)」だ。北米では’14年に先行発売されていた「R/T」、その名は “ラギッド・テレーン” を意味する。

M/Tのようなアグレッシブなルックスを持ちながら、A/Tのようなしなやかな乗り味を実現した、まったく新しいカテゴリーのタイヤは、たちまち現在の4×4・SUVユーザーたちの大きな支持を集めることになり、その人気ぶりは今なお、ベストセラータイヤの座をキープするほどだ。

先進の技術と管理体制が、高品質のタイヤを生み出す

今どきの4×4・SUVユーザーたちのマインドを捉え、“#オプカン一択”の宣伝文句よろしく、乗りに乗っているOPEN COUNTRYシリーズだが、今回、TOYO TIRESのご厚意により、その製造工場の見学会が実施された。

TOYO TIRESは北米をはじめ中国やマレーシア、セルビアなど世界中に生産工場を展開しているが、日本国内での拠点は三重県の桑名工場、そして宮城県の仙台工場の2つ。このうち我らがOPEN COUNTRYは、ほぼ仙台工場で生産されている。ちなみに桑名工場はOEM(カー・メーカー純正タイヤなど)タイヤがメイン、とのことだ。

もちろん今回訪れたのは、いわばOPEN COUNTRYの故郷ともいうべき仙台工場。

1962年より稼働するTOYO TIRESで最も歴史のある工場で、敷地面積は東京ドーム4.6コ分、1,500名あまりのスタッフで運営されているという。仙台空港からクルマで約20分という立地条件も良好だ。かの東日本大震災の折りには、避難ボランティアとしても重要な働きをしてくれたそうだ。

さて、仙台工場では原材料の受け入れから製品検査に至るまで、全生産工程が先進の生産技術と生産システムで、高精度に管理され進められていく。生産工程は、

1:混合・押し出し・カレンダーからなる「精練工程」

2:裁断・ビードからなる「材料工程」

3:「成型工程」

4:「加硫工程」

5:「検査工程」、そして

6:「保管・出荷工程」 の6工程で構成され、最終的にユーザーのもとへデリバリーされる。

多彩なトレッド、ホワイトレター。人気タイヤを生み出す仙台工場

この中で、とくに印象的だったのは、4:「加硫工程」。ここでは3:「成型工程」までで仕上げられた “生タイヤ” を金型に仕込み、熱と圧力を数十分加え、最終的なタイヤのカタチに仕上げるのだが、つまりここでスッピンのタイヤに、トレッドやサイドウォールの形状が刻まれる、というワケだ。

ご存じのように、OPEN COUNTREYシリーズには複雑なトレッド&サイプのデザインや、3D(三次元)サイプなども採用するモデルが存在するが、それもこの金型から造形される。いかに、この金型が重要なものなのか、理解できるだろう。

そしてもうひとつ、OPEN COUTRYの大きなアピールポイントとなっている “ホワイトレター” の工程。1:「精練工程」の押し出し時、サイドウォールに白いゴムが挟み込まれる。そして4:「加硫工程」を終えるとサイドに文字がプレスされるが、この表面を削ると、その白いゴムが文字となって浮き出てくるのだ。

一般的なブラックレターのタイヤより、一手間も二手間もかかる工程を経て完成するだけにコストもかかってしまうのだが、それにも増してデザイン性やプレミアム感の高さは、やっぱりホワイトレタータイヤの魅力となって生み出されてくるのだ。ちなみにホワイトレタータイヤの生産は、この仙台工場のみが請け負っているという。

「TOYO TIRESの強みは、北米を中心にした海外のマーケットで、非常に高い評価をいただいている、ということです。タイヤは人命を預かるとても大切なパーツのひとつですが、品質の高さについて、販売会社様や自動車ディーラー様から評価をいただいている。あくまでモノ作りの基本である安全性を重視した、愚直な製造メーカーですが、皆様に喜んでいただける製品を、今後とも作っていきたいと思っています」

今回、工場を案内していただいた戸田博也工場長は語る。

#オプカン一択。

TOYO OPEN COUNTRYを選んだユーザーは、自信を持ってそのタイヤに、愛車のパフォーマンスを預けていいし、またこれから “オプカン” を選んでみたいというユーザーも、その裏にあるストーリーを、ぜひとも感じていて欲しい。

(文:高坂義信/写真:TOYO TIRES、Basser)

タイヤの原材料は天然ゴム、合成ゴム、カーボンブラック、硫黄、亜鉛華、加硫促進剤、老化防止剤など。

精練工程1:混合

タイヤの原材料は調合され、バンバリミキサーで混合。混合物はロールで練り上げられ、タイヤのパーツ別、あるいはキャラクター別に、用途に応じた様々な種類の混合ゴムが作られる。

精練工程2:押し出し

数種類のゴムを一体化させ、タイヤに必要とされる厚み、幅をつけて押し出すことで、トレッドと呼ばれるタイヤの接地面パーツや、タイヤ側面部を保護するサイドウォールを作る。

精練工程3:カレンダー

タイヤの骨格となるプライコードを作る工程。ナイロンやポリエステルの素材をカレンダーと呼ばれる機械に送り込み、両面に混合ゴムをコーティングする。ゴムの厚みを均一化するためβ線とコンピュータを使用、またゴムを適度に硬化するため電子線が照射される。スチールコードの場合も同じ工程で加工される。

材料工程1:裁断

プライコード(繊維コード/スチールコード)を切断、ジョイントし、タイヤの組み立てに必要な適正寸法に加工していく。

材料工程2:ビード

タイヤとホイールのかみ合わせ部分である “ビード” を製作。ピアノ線にゴムをコーティングしリング状に成型したビードワイヤーに、混合ゴムが一体化されていく。

成型工程1

これまでの工程でできあがった部品を成型機で貼り合わせ、1本のタイヤへと仕上げていく。1st成型ではプライコード、サイドウォール、ビードを貼り付ける。

成型工程2

2nd成型ではスチールベルト、トレッドを巻き付ける。徐々にタイヤのカタチが出来上がってくる。

成型工程を経てできあがった “生タイヤ(グリーンタイヤとも呼ぶ)”。このカタチのまま加硫工程に進み、“カマ” と呼ばれる金型に入れられる。

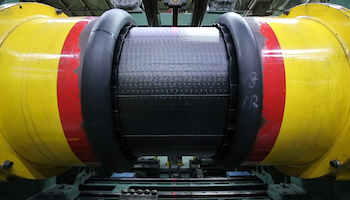

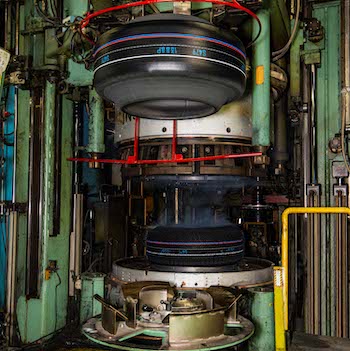

加硫工程

生タイヤを金型に入れ、一定時間、熱と圧力を加えていく。ここでトレッドが刻まれ、サイドウォールも造形されていく。金型はタイヤ種類、サイズ別に備えられている。

(写真:Basser)

加硫工程を終え、金型を開けると、スチームの立ちこめる中、見慣れたオープンカントリーがお目見え。工程直後はまだタイヤ自体、高温となっている。

(写真:Basser)

加硫工程を終えた後、熱を冷ましたのち、ホワイトレター仕様のタイヤはまず、サイドウォールの削り工程を経て、白い文字を露出させる。その後、検査工程。ユニフォミティー測定、バランス検査、外観検査など厳しい検査を経て、確かな品質を持つ製品だけが出荷される。

TOYO OPEN COUNTRYシリーズ、もう一つの魅力はレースやラリーでの活躍ぶり。

とくにアメリカのデザートレースでは何度も優勝を重ねている他、近年はダカールラリーでTLC(チームランドクルーザー・トヨタオートボデー)や、バハ1000でチーム・ジャオスをサポートしている。(写真:Basser)

TOYO TIRE株式会社 国内生産本部のみなさん。(左から)

仙台工場製造部長・森直樹さん、仙台工場工場長・戸田博也さん、仙台工場技術課長・西川直人さん。(写真:Basser)

取材協力:TOYO TIRE株式会社

https://www.toyotires.jp/ -